Lo scorso 7 maggio, presso il NASA Michoud Assembly Facility (MAF) di New Orleans, i tecnici della Lockheed Martin hanno effettuato la prima saldatura sulla struttura della capsula Orion denominata "pathfinder", quella che indicherà la giusta via per l’assemblaggio del “flight article” vero e proprio il cui inizio è previsto per il prossimo luglio.

Questa fase servirà per accumulare esperienza, dimostrare le corrette procedure ed eventualmente apportare piccole modifiche al progetto.

SLS della NASA

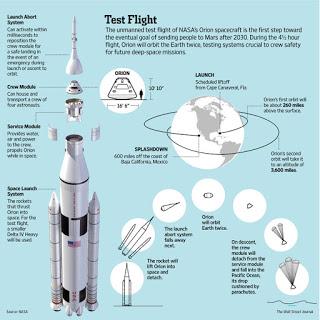

Orion EM-1 sarà la seconda missione senza equipaggio, dopo la EFT-1 dello scorso dicembre, per la nuova capsula NASA che, per la prima volta, verrà lanciata con il nuovo vettore heavy( SLS Space Launch System) nella versione Block 1. Il piano di volo prevede una traiettoria circumlunare a 70.000 km dalla superficie per poi fare ritorno verso la Terra ed entrare in atmosfera ad una velocità di 11 Km/s.

La struttura primaria di Orion

Il primo pezzo ad essere saldato è stato il tunnel superiore, dove verrà montato il meccanismo di aggancio ed il boccaporto per l’accesso ad eventuali altri moduli spaziali.

Mentre il tunnel della capsula EFT-1 si componeva di 6 pannelli, quello della EM-1 è fatto di soli 3 ed in totale le saldature necessarie per tutta la struttura principale sono state ridotte da 19 a 7, con un risparmio in peso del 25%.

La tecnica di saldatura, chiamata “friction-stir welding“, già usata per la precedente capsula Orion, è diventata ormai lo stato dell’arte al MAF e verrà anche utilizzata per la realizzazione della struttura del vettore SLS

Il "pathfinder" sarà inoltre equipaggiato con strumenti di misurazione per raccogliere informazioni sul comportamento del metallo durante le fasi della saldatura.

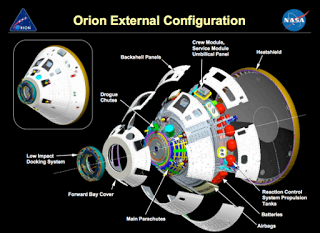

Una volta completata la struttura primaria la capsula continuerà l’assemblaggio di diversi componenti, compreso anche la cellula pressurizzata ed il sistema di supporto vitale (ECLSS) per poter quindi essere sottoposta a diverse verifiche ingegneristiche.

In seguito alla perfetta riuscita della missione EFT-1 ed all’analisi dei dati raccolti, la prossima capsula Orion non solo sarà più leggera grazie alla diversa composizione della struttura ma anche per uno scudo termico di nuova generazione e finestrini per due terzi in plastica acrilica.

Questo materiale è già comunemente usato nei grandi acquari pubblici, dove garantisce un’ottima trasparenza e sopratutto resistenza al grande carico dovuto all’acqua e certe volte ai colpi dei grandi mammiferi marini.

Nei prossimi mesi questi finestrini, che ad oggi prevedono solo il pannello interno in acrilico, verranno ulteriormente testati con cicli di espansione, contrazione, riscaldamento, raffreddamento, urti e graffi, per valutare la possibilità di sostituire anche il pannello medio, lasciando il vetro solo per quello esterno, con un notevole risparmio sia economico che di massa.

In questa missione farà anche il debutto il modulo di servizio (SM) realizzato dall’Agenzia Spaziale Europea ESA, direttamente derivato dall’Automated Transfer Vehicle (ATV), utilizzato con grande successo dal 2008 al 2014, in 5 missioni di rifornimento all’ISS.

Un altro rinvio potrebbe risultare dalla recente scoperta che la gigantesca macchina saldatrice, destinata alla costruzione del vettore SLS, sarebbe fuori asse e quindi da smontare.

Il “prime contractor” Boeing, operante sempre al MAF, avrebbe appaltato la costruzione di questa enorme apparecchiatura di oltre 50 metri di altezza all’azienda svedese ESAB Welding & Cutting che però, per un errore di comunicazione, non avrebbe rinforzato le fondamenta dell’edificio in cui è installata.

A causa del peso eccessivo si è evidenziato un disallineamento di 0,06 gradi dei binari della struttura di sollevamento che, moltiplicati per i 50 metri di altezza totale, darebbero un errore non conforme agli standard richiesti.